Computer Aided Manufacturing (CAM) Systems

In informatica CAM è l’acronimo per l’espressione inglese “Computer Aided Manufacturing”, che significa fabbricazione assistita da computer.

Tale espressione indica una categoria di prodotti software che analizzano un modello geometrico bidimensionale o tridimensionale, e generano le istruzioni per una macchina utensile a controllo numerico computerizzato (CNC) atte a produrre un manufatto avente la forma specificata nel modello.

Software CAM

Un software di CAM ha una serie di funzionalità che si possono dividere in:

- lettura e analisi di un disegno di CAD

- simulazione virtuale di sistemi di controllo computerizzati

- calcolo con diversi algoritmi di percorsi utensili

- traduzione dei percorsi in linguaggio macchina

Ogni ambiente di lavoro CAM è in grado di importare, sia un disegno bidimensionale, sia un disegno tridimensionale sul quale riesce a eseguire una serie di analisi e scansioni per poter calcolare una serie di percorsi utensili con diverse strategie, con lo scopo di riprodurre l’oggetto da virtuale a reale, nel modo più fedele possibile.

Un software di CAM quindi deve poter simulare nel modo migliore possibile il sistema di controllo computerizzato, che lavorerà l’oggetto realizzato al CAD. Per questo si possono riconoscere delle funzioni di rappresentazione presente in ogni sistema di CAM che sono: impostazione del piano cartesiano tridimensionale in cui il disegno deve trovarsi, creazioni di utensili (solitamente utensili per fresatura), l’orientamento e il numero di assi disponibili (solitamente 3 assi, ma per risolvere problemi di sottosquadra si possono eseguire lavorazioni fino a 5 assi).

Poiché si parte da un blocco di materiale per creare l’oggetto reale, un software di CAM prevede una serie di percorsi che si possono dividere in tre categorie:

- Sgrossatura

- Finitura

- Ripresa

La sgrossatura serve per togliere il materiale in eccesso in maniera rapida, con un grado di precisione non eccessivamente accurato, in cui l’oggetto lavorato è ancora grezzo.

La finitura invece serve per togliere la pellicola di materiale rimasto da un percorso di sgrossatura, in questo caso la tolleranza tra il disegno importato e quello realizzato è molto bassa ( solitamente un software di CAM può arrivare a calcolare un tolleranza di un micrometro). I percorsi di finitura hanno la possibilità di essere calcolati con diversi algoritmi (o strategie) che ottimizzano una lavorazione rispetto ad un’altra in base alla forma dell’oggetto disegnato.

Strategie dei software CAM

Le strategie più implementate e presenti nella maggior parte dei software di CAM sono:

- Z costante

- offset 3D

- radiale

- pattern

La strategia per “piani paralleli” è stata uno dei primi algoritmi implementati per il calcolo dei percorsi utensili, vista la sua semplicità, infatti consiste nel proiettare sul modello una serie di linee parallele, con un determinato passo e angolo che faranno da guida per il calcolo del percorso.

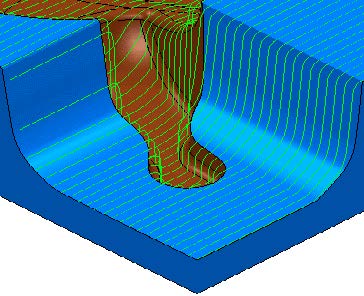

Nella figura le linee verdi rappresentano i movimenti che seguiranno l’utensile in un algoritmo calcolato per piani paralleli, come si nota la lavorazione lungo l’asse delle linee è buona, mentre la lavorazione lungo le pareti perpendicolari all’orientamento delle linee presenta qualche problema.

Nonostante ciò la lavorazione a piani paralleli è ancora molto diffusa perché la complessità di calcolo dell’algoritmo è la più bassa di tutte le altre strategie e la più veloce nella realizzazione del pezzo reale.

La strategia a Z costante

La strategia a Z costante risolve i problemi di quella a piani paralleli infatti ottimizza le lavorazioni lungo le pareti. L’algoritmo prevede di dividere il modello in piani lungo l’asse Z con una determinata distanza tra un piano e l’altro, nel quale l’intersezione del piano con il modello genera il percorso che dovrà seguire l’utensile. Il problema principale di questa strategia sono le aree del modello parallele al piano Z in cui la lavorazione non viene calcolata quindi è il problema opposto a quella a piani paralleli.

La strategia offset 3D

La strategia a offset 3D è di concezione più recente perché prevede, come richiama il nome, di seguire il contorno esterno in base alla forma del modello, riducendolo di un determinato offset (spostamento) alla volta verso il centro, fino a quando il percorso non ricopre tutto il modello. Questo algoritmo dal punto di vista computazionale è molto pesante ma crea un percorso utensile in genere migliore rispetto ai precedenti.

La strategia radiale

La strategia radiale consiste nel fissare un punto nel modello sul quale viene centrato un cerchio, il raggio viene proiettato sulla superficie del disegno e di volta in volta spostato con un passo angolare costante dal primo raggio finche non si ricopre tutto il modello. Questo algoritmo può essere molto utile con determinati disegni.

La strategia pattern

La strategia pattern prevede l’importazione di una serie di linee e curve che serviranno da guida per il percorso dell’utensile, questa strategia di fatto non prevede nessun calcolo sul modello ma segue il pattern (lo schema delle curve importate) fedelmente. Questa strategia è utile per modelli 2D.

Infine le lavorazioni di ripresa che sostanzialmente vengono usate per lavorare solamente i punti in cui la finitura precedentemente eseguita non è stata in grado di togliere tutto il materiale possibile, a causa ad esempio di un utensile di diametro troppo grande.

Tecnologie software e hardware CAM insieme: migliorare tempi e costi

L’ultimo passo da seguire in una progettazione al CAM è la traduzione di tutti i percorsi utensili calcolati nel linguaggio macchina. Il linguaggio in questione prevede dei codici che impostano varie componenti (ad esempio la velocità di rotazione dell’ utensile, l’utensile da caricare, ecc..) e tutti i punti del sistema di assi cartesiano nel quale deve spostare l’utensile.

In conclusione un sistema software di CAM prevede una serie di funzionalità specifiche e dedicate in base all’impiego, che possono variare in molti settori. Per questo esistono diverse distribuzioni e personalizzazioni ottimizzate per supportare il lavoro di produzione dei manufatti di qualsiasi tipo, da lavorazioni per protesi dentali, alla produzione di pezzi meccanici di qualsiasi genere (come motori, alberi, viti, bulloni, ecc.) in cui il processo di produzione, che oggi ha come obbiettivo l’impiego del minor tempo possibile con dei costi contenuti, è stato reso possibile solamente con l’utilizzo di tecnologie sia software che hardware, indispensabili per ottenere questi risultati.