Caratteristiche e differenza tra PLC e DCS

PLC (Programmable Logic Controller)

In elettronica, PLC è l’acronimo di Programmable Logic Controller (in italiano controllori logici programmabili) il quale è in grado di gestire l’input e l’output binari dell’istruzione logica che sono memorizzati nella sua memoria. È un sistema operativo digitale che sono logici memorizzati nella sua memoria dal sistema di programmazione.

I controllori logici programmabili vengono spesso utilizzati per sincronizzare il flusso di ingressi da sensori (fisici) ed eventi con il flusso di uscite verso attuatori ed eventi. Ciò porta ad azioni controllate con precisione che consentono un controllo rigoroso di quasi tutti i processi industriali. Questo è in realtà un dispositivo di controllo che consiste in un microprocessore programmabile ed è programmato utilizzando un linguaggio informatico specializzato.

Inoltre, un moderno controller logico programmabile è solitamente programmato in una delle diverse lingue, che vanno dalla logica ladder a Basic o C. In genere, il programma viene scritto in un ambiente di sviluppo su un personal computer (PC), quindi viene scaricato sul controller logico programmabile direttamente tramite una connessione via cavo. Il programma è memorizzato nel controllore logico programmabile nella memoria non volatile. I controllori logici programmabili contengono un numero variabile di porte di Input/Output (I/O) e sono generalmente basati su RISC (Reduced Instruction Set Computer).

DCS (Distributed Control systems)

DCS è l’acronimo di Distributed Control Systems o in italiano sistemi di controllo distribuito. Il sistema DCS controlla tutti i tipi di variabili di processo in un momento attraverso il quale possiamo controllare l’intero impianto, possiamo vedere lo stato dell’impianto e unità di gestione. In altre parole, il DCS è un sistema che divide il controllo dell’impianto o del processo in diverse aree di responsabilità, ognuna gestita dal proprio controllore, con l’intero sistema collegato per formare una singola entità, solitamente tramite bus di comunicazione.

Esso si riferisce quindi a un sistema di controllo di solito di un sistema di produzione, processo o qualsiasi tipo di sistema dinamico, in cui gli elementi del controller non sono in posizione centrale (come il cervello) ma sono distribuiti in tutto il sistema con ciascun sottosistema componente controllato da uno o più controller. L’intero sistema di controller è collegato da reti per la comunicazione e il monitoraggio.

Un DCS utilizza in genere processori personalizzati come controller e utilizza sia le interconnessioni proprietarie sia il protocollo di comunicazione per la comunicazione. I moduli di ingresso e uscita formano componenti del DCS. Il processore riceve informazioni dai moduli di input e invia informazioni ai moduli di output.I moduli di input ricevono informazioni dagli strumenti di input nel processo (pseudonimo campo) e trasmettono istruzioni agli strumenti di output sul campo. Mentre, il bus del computer o bus elettrici collegano il processore e i moduli tramite multiplexer o de-multiplexer.

Differenza principale tra PLC e DCS

Una caratterista fondamentale dei PLC è il loro sistema operativo relativamente semplice, progettato per svolgere un minimo di compiti come la scansione degli input e l’aggiornamento degli output. Questa semplice struttura del sistema operativo consente di eseguire rapidamente i programmi perché non ci sono molti altri processi in esecuzione in background e tempi impegnativi dal processore. I tempi di elaborazione del PLC sono anche più rapidi perché sono naturalmente più vicini ai dispositivi che controllano (motori, pompe, interruttori, ecc.), Quindi sono più reattivi di un DCS più grande perché controlla molto più di una singola macchina. I PLC sono generalmente flessibili e anche più facilmente personalizzabili.

D’altra parte, un DCS può controllare molte più macchine e processi contemporaneamente. In realtà, vengono spesso utilizzati per controllare interi sistemi all’interno di una fabbrica. È probabile che anche un DCS sia più affidabile, garantendo il funzionamento continuo di un processo o sistema.

Tuttavia, con PLC più potenti e cosiddetti controller di automazione programmabili o PAC disponibili oggi, la linea tra un PLC e un DCS continua a confondersi. Ad esempio, i PLC sono più veloci e possono gestire controlli più complessi. Sono anche diventati più affidabili, rendendoli più come un DCS che mai.

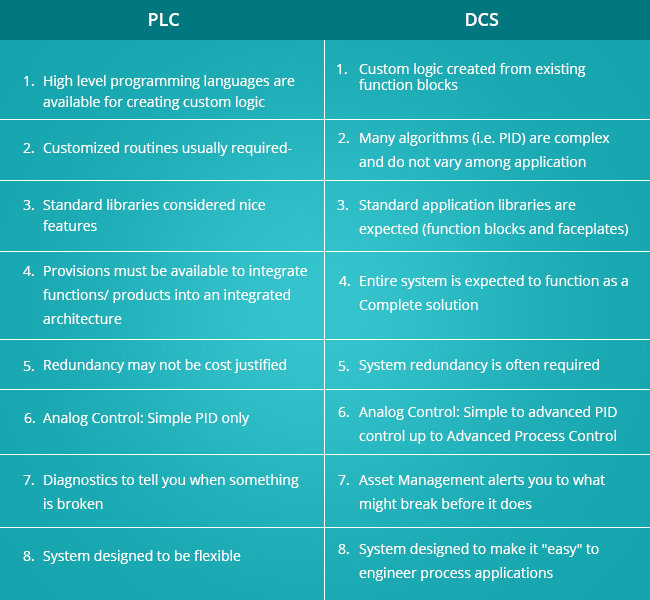

Infine, riassumiamo le caratteristiche nella tabella seguente.