Che cos’è, significato, caratteristiche e principi dell’Industria 4.0

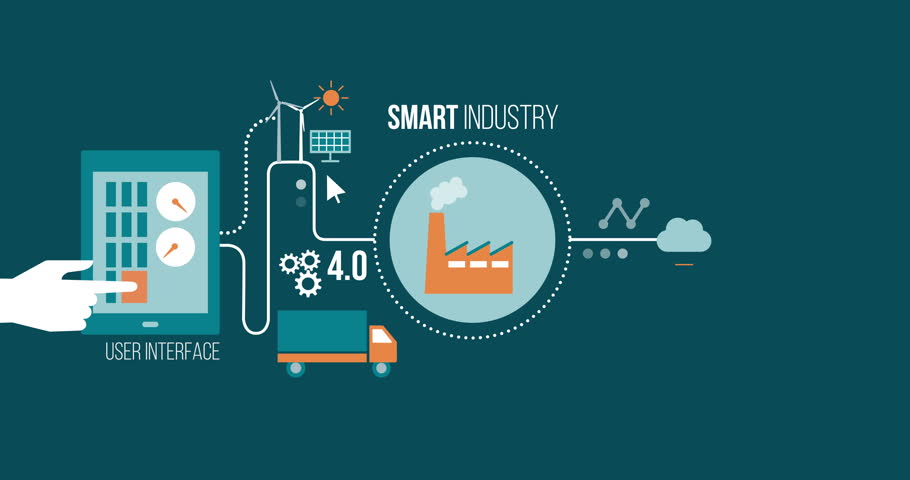

Industria 4.0: La Rivoluzione Digitale

L’Industria 4.0 rappresenta un paradigma innovativo che sta trasformando il panorama manifatturiero a livello globale. Coniata in Germania nel 2011, questa espressione identifica un nuovo modello di produzione basato sull’integrazione tra sistemi fisici e digitali, dando vita alle cosiddette “fabbriche intelligenti”.

Caratteristiche distintive di un’Industria 4.0:

- Interconnessione: Capacità di macchinari, dispositivi e sistemi di scambiare informazioni in tempo reale, creando una rete di scambio dati che coinvolge l’intera filiera produttiva.

- Virtualizzazione: Creazione di un “gemello digitale” dell’azienda, una rappresentazione virtuale dei processi produttivi che permette di simulare scenari e ottimizzare le operazioni.

- Decentralizzazione: I componenti del sistema cyber-fisico (CPS) sono in grado di prendere decisioni autonome in base a dati raccolti in tempo reale.

- Interazione da remoto: Monitoraggio e controllo dei processi da remoto, consentendo interventi proattivi in caso di malfunzionamenti.

- Elaborazione in tempo reale: Analisi immediata dei dati per un controllo preciso e reattivo della produzione.

- Modularità: Flessibilità produttiva per adattarsi alle variazioni della domanda, grazie a una catena del valore integrata e interconnessa.

- Sostenibilità: Ottimizzazione dei consumi energetici e delle risorse, migliorando l’impatto ambientale e sociale dell’azienda.

- Interoperabilità: Capacità di sistemi di diverse aziende di scambiare dati e collaborare, favorendo la creazione di reti di imprese competitive.

Tecnologie abilitanti:

- Big Data e Analisi: Raccolta e analisi di grandi volumi di dati per estrarre informazioni utili al miglioramento dei processi.

- Robotica collaborativa e automazione avanzata: Interazione uomo-macchina per compiti complessi e flessibili.

- Internet of Things (IoT): Sensori intelligenti per la connessione di macchine, dispositivi e oggetti fisici alla rete.

Oltre la tecnologia: la cultura 4.0:

L’Industria 4.0 non si limita all’adozione di nuove tecnologie, ma richiede un cambiamento culturale profondo all’interno delle aziende. È necessario sviluppare nuove competenze digitali, riqualificare la forza lavoro, investire in infrastrutture avanzate e adottare una pianificazione strategica flessibile e reattiva.

Il ruolo del management:

I leader aziendali devono assumere un ruolo centrale nella guida della trasformazione 4.0. È necessario acquisire una visione chiara e coerente, sia dal punto di vista tecnologico che strategico e culturale, per guidare l’azienda verso il successo nell’era digitale.

I Pilastri dell’Industria 4.0: Sfide e Opportunità

L’Industria 4.0 rappresenta una trasformazione epocale del panorama manifatturiero, fondata sull’integrazione tra sistemi fisici e digitali per creare “fabbriche intelligenti”. Sebbene la definizione precisa possa variare, alcuni principi distintivi caratterizzano questo nuovo paradigma:

1. Interconnessione:

- Capacità di macchinari, dispositivi e sistemi di scambiare informazioni in tempo reale, creando una rete di scambio dati che coinvolge l’intera filiera produttiva e si estende oltre i confini aziendali.

- La fabbrica diventa un elemento chiave della “value chain”, la catena del valore che coinvolge tutti gli attori che contribuiscono al processo produttivo.

2. Virtualizzazione:

- Creazione di un “gemello digitale” dell’azienda, una rappresentazione virtuale dei processi produttivi che permette di simulare scenari, ottimizzare le operazioni e prevedere potenziali criticità.

- I sensori applicati ai componenti fisici alimentano questo gemello digitale, fornendo dati preziosi per l’analisi e il miglioramento continuo.

3. Decentralizzazione:

- I componenti del sistema cyber-fisico (CPS) sono in grado di prendere decisioni autonome in base a dati raccolti in tempo reale, aumentando l’efficienza e la flessibilità del sistema.

- Questa autonomia consente di adattare la produzione alle variazioni della domanda in modo rapido e reattivo.

4. Interazione da remoto:

- Monitoraggio e controllo dei processi da remoto, permettendo interventi proattivi in caso di malfunzionamenti o anomalie.

- La manutenzione predittiva e la risoluzione remota di problemi riducono i tempi di fermo e migliorano l’efficienza operativa.

5. Elaborazione in tempo reale:

- Analisi immediata dei dati provenienti dai sensori e dai sistemi per un controllo preciso e reattivo della produzione.

- Le decisioni basate sui dati in tempo reale consentono di ottimizzare i processi e massimizzare l’efficienza.

6. Modularità:

- Flessibilità produttiva per adattarsi alle variazioni della domanda, grazie a una catena del valore integrata e interconnessa.

- La modularità permette di configurare rapidamente nuovi layout produttivi e di personalizzare i prodotti in base alle esigenze specifiche dei clienti.

7. Sostenibilità:

- Ottimizzazione dei consumi energetici e delle risorse, migliorando l’impatto ambientale e sociale dell’azienda.

- L’Industria 4.0 può contribuire a ridurre l’inquinamento, gli sprechi e l’impatto ecologico delle attività produttive.

8. Interoperabilità:

- Capacità di sistemi di diverse aziende di scambiare dati e collaborare, favorendo la creazione di reti di imprese competitive.

- La standardizzazione e l’apertura dei protocolli di comunicazione permettono una maggiore interconnessione e collaborazione tra le aziende.

Oltre la tecnologia: il fattore umano e la cultura 4.0

L’Industria 4.0 non si limita all’adozione di nuove tecnologie, ma richiede un cambiamento culturale profondo all’interno delle aziende. È necessario sviluppare nuove competenze digitali, riqualificare la forza lavoro, investire in infrastrutture avanzate e adottare una pianificazione strategica flessibile e reattiva.

Il ruolo del management è fondamentale per guidare questa trasformazione. I leader aziendali devono acquisire una visione chiara e coerente, sia dal punto di vista tecnologico che strategico e culturale, per traghettare l’azienda verso il successo nell’era digitale.

Conclusione:

L’Industria 4.0 rappresenta un’opportunità unica per le aziende di aumentare la produttività, l’efficienza e la competitività. Tuttavia, richiede un impegno significativo in termini di investimenti, formazione e cambiamento culturale. Le aziende che sapranno cogliere questa sfida saranno in grado di prosperare nel nuovo panorama industriale digitale.