Caratteristiche e funzionamento del PLC (Programmable Logic Controller)

Caratteristiche PLC

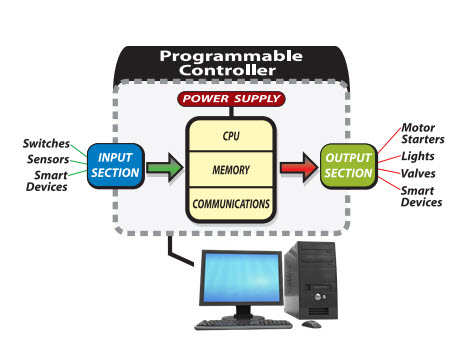

Il PLC (Programmable Logic Controller) è un dispositivo digitale industriale programmabile, specializzato nella gestione dei processi industriali. Esso esegue un programma ed elabora i segnali digitali ed analogici provenienti da sensori e diretti agli attuatori presenti in un impianto industriale.

Una delle principali caratteristiche è la sua robustezza, infatti normalmente è posto entro quadri elettrici in ambienti rumorosi, con molte interferenze elettriche, con temperature elevate o con grande umidità. In alcuni casi il PLC è in funzione 24 ore su 24, per 365 giorni all’anno, su impianti che non possono fermarsi mai.

Un altro dei vantaggi dei sistemi a logica programmabile rispetto a quelli a logica cablata è la flessibilità: nel caso in cui si voglia destinare il PLC ad un altro scopo è sufficiente modificare le istruzioni del programma, senza dover rifare nessun cablaggio di fili tra elementi logici e con il completo riutilizzo dell’hardware.

I PLC in azione: un’orchestra di microprocessori per il controllo industriale

I PLC, o Programmable Logic Controller, sono come dei piccoli computer industriali specializzati nel dirigere e gestire i processi produttivi. Nati per sostituire i complessi sistemi a logica cablata, i PLC hanno rivoluzionato il mondo dell’automazione grazie alla loro flessibilità, robustezza ed efficienza.

Un cuore pulsante robusto e affidabile

Al centro di ogni PLC c’è un microprocessore, il “cervello” che elabora i dati e gestisce il programma utente. Due tipologie principali di microprocessori vengono impiegate:

- Microprocessori generici: reperibili sul mercato e utilizzati in diverse applicazioni, offrono un buon rapporto qualità-prezzo.

- Microprocessori specifici: progettati espressamente per i PLC, garantiscono prestazioni ottimizzate per il controllo di sistemi industriali.

Indipendentemente dal tipo di microprocessore, il PLC non dispone di un sistema operativo tradizionale come i PC. Il suo software, chiamato firmware, è integrato con il BIOS (Basic Input/Output System) e forma un sistema embedded dedicato al controllo in tempo reale.

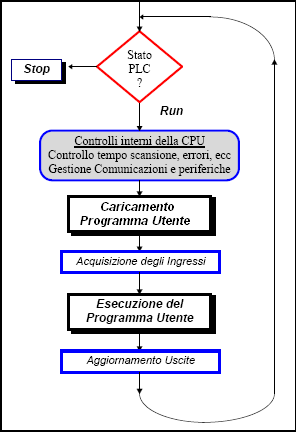

Un ciclo continuo per un controllo impeccabile

Il funzionamento di un PLC si basa su un ciclo continuo che si ripete a intervalli regolari, garantendo un monitoraggio e un controllo costanti del processo. Ecco le fasi principali di questo ciclo:

- Avvio del ciclo: Il PLC passa dallo stato di stop a quello di run, dando il via all’esecuzione del programma utente.

- Controllo dati di sistema: Prima di caricare il programma utente, il PLC verifica l’integrità dei dati di sistema per garantire un funzionamento corretto.

- Caricamento programma utente: Il programma utente, memorizzato nella memoria del PLC, viene caricato e pronto per l’esecuzione.

- Acquisizione segnali di ingresso: I sensori presenti nell’impianto inviano segnali digitali o analogici al PLC, fornendo informazioni su parametri come temperatura, pressione, livello, velocità e posizione.

- Elaborazione dati: Il microprocessore elabora i segnali di ingresso in base al programma utente, determinando le azioni da intraprendere per il controllo del processo.

- Invio segnali di uscita: Sulla base dei risultati dell’elaborazione, il PLC invia segnali di comando alle schede di uscita.

- Attivazione attuatori: I segnali di uscita attivano gli attuatori, come motori, valvole o relè, che eseguono le azioni richieste per modificare lo stato fisico del sistema.

- Aggiornamento stato memoria: Lo stato della memoria viene aggiornato con i nuovi valori degli ingressi e delle uscite, garantendo una visione completa del processo in tempo reale.

- Controllo errori: Il PLC monitora l’esecuzione del programma e lo stato del sistema per identificare eventuali errori o malfunzionamenti.

- Comunicazione: Il PLC può comunicare con altri dispositivi o sistemi supervisionali per scambiare dati e coordinare le azioni di controllo.

Gestione degli errori e multi-tasking

I PLC sono progettati per gestire errori e malfunzionamenti in modo efficiente. In caso di errori irreversibili, il PLC passa allo stato di stop e richiede l’intervento dell’utente per la risoluzione del problema.

Inoltre, alcuni modelli di PLC più recenti supportano il multi-tasking, permettendo di eseguire più programmi contemporaneamente per una gestione ancora più efficiente di processi complessi.

Programmazione intuitiva per un controllo personalizzato

La programmazione di un PLC avviene tramite un’unità dedicata, che consente di creare e modificare il programma utente in modo semplice e intuitivo. Diversi linguaggi di programmazione, tra cui il ladder diagram e il linguaggio strutturato IEC 61131-3, offrono la massima flessibilità per adattare il controllo alle esigenze specifiche di ogni processo.

Conclusione

I PLC rappresentano una tecnologia chiave per l’automazione moderna, offrendo una soluzione flessibile, affidabile ed efficiente per il controllo dei processi industriali. La loro continua evoluzione e l’integrazione con tecnologie avanzate come l’Internet of Things (IoT) e il machine learning li rendono strumenti sempre più potenti per l’ottimizzazione della produzione e l’innovazione nell’industria manifatturiera.