Caratteristiche, integrazione e differenza tra sistemi APS e ERP

Che cos’è un sistema Advanced Planning and Scheduling

La necessità di pianificazione all’interno della Supply Chain deriva dal dover prendere molte decisioni in un tempo molto ristretto e con un margine di errore relativamente basso. D’altro canto, l’armonizzazione fra diversi sistemi di Supply risulta impossibile, date le tante variabili in gioco che possono influenzare la presa di decisioni. Si tende quindi a prendere in considerazione modelli di Supply, per avvicinarci il più possibile a una condizione di realtà. Il trade-off fra realtà e modello è spesse volte dettato dagli Advanced Planning and Scheduling (APS), che, per quanto complessi e variegati, sono il più delle volte suddivisibili in diversi blocchi, o moduli. In questa sezione quindi entreremo nel dettaglio dei principali APS, tenendo bene a mente gli obbiettivi di pianificazione trattati nella sezione precedente.

Tipologie APS e ERP

I processi Supply sono molti e suddivisibili a seconda dell’orizzonte temporale d’analisi e a seconda del livello della Supply Chain che stiamo considerando. Per ogni tipo di attività quindi, troveremo uno o più software che possano soddisfare le necessità aziendali. Non è raro il caso di un unico software che possa gestire più funzioni, come non è raro nemmeno la rivendita di un unico pacchetto di software che comprenda un bundle di prodotti differenziato. Spesse volte infatti i grandi rivenditori offrono il loro sistema ERP, il sistema CRM e con l’aggiunta di uno o più moduli APS. Al contrario, può succedere che un’azienda, già in possesso di un sistema ERP, si affidi a un rivenditore di APS che integri facilmente con il sistema ERP in questione. È doveroso dare una definizione di cosa siano i sistemi ERP, così da facilitare la comprensione.

L’acronimo ERP sta per Enterprise Resource Planning. Tale categoria di software è solitamente lo scheletro su cui poggiano imprese di medio-grandi dimensioni. È un software aziendale che permette la comunicazione e l’integrazione di dati in maniera orizzontale all’interno di un sistema d’impresa. I sistemi ERP infatti non solo fungono da database per l’azienda, ma integrano automatismi e funzionalità avanzate per tutte le seguenti attività di un’impresa:

- Pianificazione della Produzione

- Approvvigionamento

- Finanza

- Logistica

- Vendita e Distribuzione

- Risorse Umane

Se dovessimo dargli una rappresentazione visuale, potremmo rappresentare un sistema ERP come un insieme enorme di tabelle che, attraverso relazioni fra indici di colonna e altre variabili significative, creano una trama di collegamenti pressoché infinita fra tutti i dati e le informazioni aziendali. L’accessibilità a ciascun contenuto è garantita a seconda dell’user, pertanto possiamo stabilire una gerarchia interna al software oltre ad una condivisione adhoc dei contenuti.

I vantaggi dei sistemi ERP sono dati dalla sua struttura a tela di ragno. Infatti, ogni nodo figlio contribuisce, attraverso la condivisione di un dato o di un’informazione, a cambiare lo stato del nodo padre, il quale può influenzare altri nodi figli e così via. È inoltre molto significativo il fattore di flessibilità di questi sistemi, in quanto è possibile integrarli con nuovi moduli ed estensioni. Infine, garantiscono una standardizzazione dei processi gestionali oltre ad una tracciabilità dei dati e delle informazioni. Questi ultimi due punti diventano fondamentali in un ambiente multinazionale, dove i processi sono molto strutturati e seguono un loro workflow definito.

Storicamente, il primo accenno di sistema di pianificazione fu introdotto a livello di produzione con i sistemi MRP. La necessità di pianificazione della produzione era sintomatica al costo diretto del prodotto finito ed alla disponibilità di materia prima da lavorare. Con la creazione di un sistema MRP si attribuiva nuova importanza allo stock. Di fatto, i sistemi MRP furono il primo tentativo di sopperire alla variabilità della domanda attraverso lo scheduling degli ordini di acquisto e dei fabbisogni netti di materie prime all’interno di un orizzonte temporale ben definito. L’ipotesi di base di questo modello è però la completa assenza di restrizioni alla capacità di approvvigionamento e di produzione.

Ciò naturalmente intacca l’affidabilità di tale modello, dal momento che eventi aleatori possono avvenire far squadrare il piano di produzione. Per sopperire alla mancanza di ipotesi forti al modello fu quindi introdotto il CRP, o Capacity Requirement Planning. Obbiettivo del CRP era l’allocazione del carico di lavoro sui vari centri di lavorazione oltre alla risistemazione della forza lavoro a seconda di turni prestabiliti. In tal modo, si poteva misurare l’effettiva capacità produttiva delle risorse, fissando degli obbiettivi per il modello MRP. Fu introdotto anche il concetto di FCS o Finite Capacity Scheduling, il quale teneva conto della limitata capacità delle risorse in un sistema produttivo. Crescendo la complessità del sistema impresa, crescevano le necessità di integrazione e collaborazione dei dati. I vari software logistici, di fatturazione, credito e accounting non si parlavano fra loro, generando più di una complessità a livello aziendale. Fu così che nacquero i sistemi ERP, che abbiamo appena trattato.

Integrazione sistemi APS e sistemi ERP

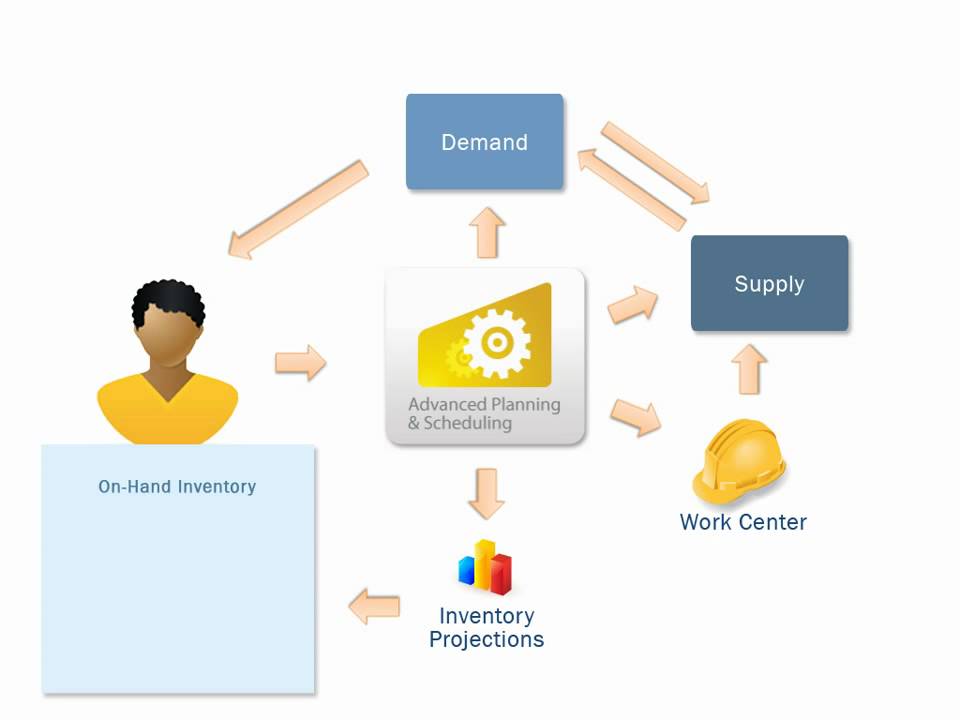

Ora, aiutandoci con la figura sotto, tratteremo i sistemi APS, che, integrandosi con i sistemi ERP, aiutano a soddisfare le necessità operative dedicate ai vari processi.

Strategic Network Design: questo modulo include tutti i processi di lungo termine, specialmente per quanto riguarda la definizione dell’ubicazione del plant produttivo e e della dislocazione dei vari centri di distribuzione all’interno del network. Include inoltre la definizione dei mix di prodotti da distribuire nei mercati selezionati oltre a un planning di lungo periodo delle vendite.

Demand Planning: il demand planning è un modulo che permette la modellizzazione delle vendite di lungo medio periodo della gamma di prodotti sulla base di tre coordinate fondamentali: famiglia di appartenenza dei prodotti, tempo e mercato di riferimento. Il Demand Planning funziona come input al Master Planning, ovvero il piano di produzione. Non è un caso quindi che i prodotti vengano raggruppati per famiglia in maniera tale da favorire uno smaltimento più efficace della produzione.

Demand Fullfillment & ATP: Modulo che si dedica alla programmazione nel breve periodo degli ordini di vendita in uscita dai magazzini di distribuzione. La supervisione quindi avviene a livello di stock, dove avviene una suddivisione, come già citato, fra stock allocato e ATP (Available to Promise). È buon uso stabile delle regole di precedenza e priorità per diversi gruppi di clienti in caso di rotture parziali di stock. Una volta salito un ordine a sistema, gli addetti effettuano un controllo sul modulo APS per determinare le quantità a giacenza di stock. In caso di ordini futuri invece, il sistema integra già le i Purchase Request inviati alla fabbrica per il centro di distribuzione.

Master Planning: Tale modulo operativo riguarda l’approvvigionamento, produzione e distribuzione dei prodotti nel medio termine. Comprende quindi i processi che abbiamo descritto prima: MRP, CRP, Personnel Planning.

Production Planning & Scheduling: I due moduli in questione servono per due set di processi diversi. Il primo è responsabile per la quantificazione delle dimensioni dei lotti di produzione, il secondo invece è utilizzato per la programmazione delle lavorazioni in macchina e per il controllo dell’ambiente di lavoro.

Transport Planning & Distribution Planning: lo spostamento di merci da e per i centri di distribuzione è solitamente gestito con un transport planning module. Più raramente, possiamo avere a che fare anche con un distribution planning module per un dettaglio maggiore dei flussi di materiale.

Purchasing & Material Requirement Planning: questi tipi di APS servono solitamente per le esplosioni di BOM (Bills of Materials). Una distinta base infatti è composta da più componenti figli, ed è pertanto necessario farne uno scheduling per l’approvvigionamento. È d’uso comune gestire le BOM attraverso il sistema ERP dato che già incorporano tale funzionalità. Ciononostante, può essere utile acquistare un APS di livello avanzato qualora la necessità di supervisione dei componenti in BOM sia più complessa. Potrebbe essere il caso, per esempio, di diversi fornitori ciascuno con prezzi diversi e/o sistemi e tempistiche di fornitura differenti.

Riassunto sistemi APS

In conclusione, i sistemi APS sono di tipo deterministico, ovvero, in base a degli input precisi forniscono una risposta deterministica risultante dalla parametrizzazione delle variabili a sistema. Per evitare scompensi tanto in entrata (ad esempio, ritardo in approvvigionamento o salita vertiginosa del prezzo di una risorsa fondamentale) come in uscita (incidenti sulla tratta di spedizione dei camion), è utile pianificare buffer di sistema fra i vari centri. Un esempio potrebbe essere la stima di un safety stock al rialzo per cautelarsi dallo shortage di alcuni prodotti o una quantità di riordino più alta per portarsi in casa quanta più merce possibile in una sola volta. Altro veicolo funzionale all’esempio appena proposto, può essere la creazione di un adjustment per le previsioni, così da rimontare al sistema centrale una forecast mensile che assecondi meglio le variazioni dal lato della domanda.